Analyse des Systèmes d’Étanchéité

Les Insuffisances des Systèmes Actuels

Les différents systèmes d’étanchéité pour les pompes, comme les garnitures mécaniques, de plus en plus sophistiqués et complexes au cours du temps n’offrent pas de garantie suffisante dans le temps pour les cas difficiles. Les risques de fuites sont très pénalisants sur les liquides dangereux comme les acides, les bases ou les solvants.

Proposition d’Innovation: Étanchéité Statique

Transformer l’étanchéité dynamique au passage de l’arbre en une étanchéité statique, un simple joint torique dans une simple gorge.

Émergence d’un Nouveau Concept

Développement du Coupleur Magnétique

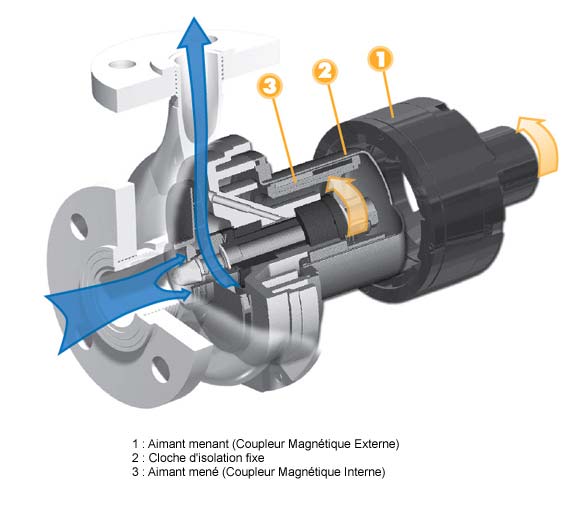

L’arbre moteur n’entraîne plus directement la turbine. Il entraîne un couple d’aimants permanents : aimants menants (coupleur magnétique externe) et aimants menés (coupleur magnétique interne).

Cet entraînement est réalisé sans contact entre ces 2 pièces, par la seule interaction magnétique. Dans l’espace laissé libre entre les aimants (l’entrefer), on intercale une paroi fixe (cloche ou bol d’isolation) qui retient le liquide dans la partie pompe et l’isole du milieu extérieur.

Le choix du matériau de la cloche est important car elle est traversée par le champ magnétique. La transmission de couple entre les 2 coupleurs est synchrone (vitesse identique) et le décalage angulaire en rotation (Delta) est fonction du couple à transmettre.

Secteurs d’Application

Nécessité dans les Environnements à Risques

L’étanchéité absolue est recherchée dans les milieux corrosifs ou dangereux : industrie chimique, pharmacie, nucléaire, zones ATEX, liquides émettant des gaz toxiques, etc… tous les domaines où les fuites sont à éviter.

Défis de Conception de la Turbine

La technologie de l’Entraînement Magnétique demande à concevoir des systèmes de guidage autonomes de la turbine. En effet elle n’est plus retenue par l’arbre moteur ni par les roulements de la pompe. Généralement on fait appel à des paliers hydrostatiques pour assurer sa rotation.

Lubrification et Contrôle Thermique

Approvisionnement en Liquide et Gestion Thermique

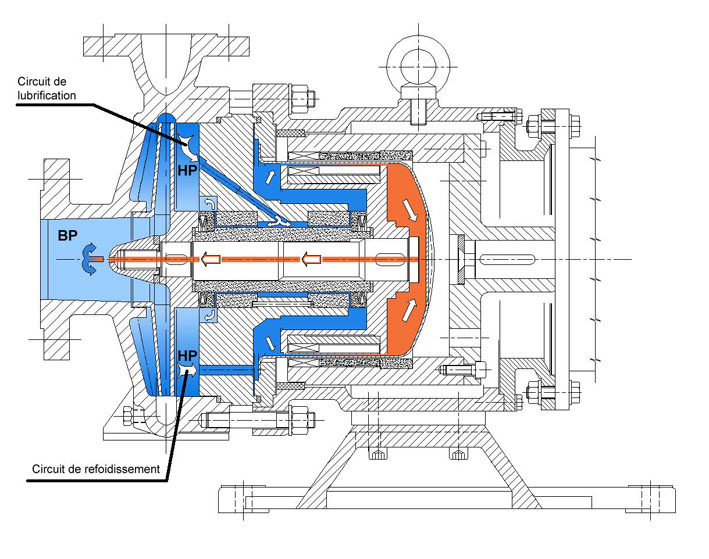

Les paliers de pompe sont lubrifiés par le liquide pompé qui circule suivant des canaux bien déterminés, de la haute pression (refoulement) vers la basse pression (aspiration). Le refroidissement de la partie magnétique est réalisé de la même manière, souvent par des circuits séparés ce qui augmente encore la fiabilité des pompes.

► Voir schéma ci-contre.

Matériaux

L’Entraînement Magnétique peut être réalisé soit en métal (AISI 316 L ou Alliages nobles) soit en matières synthétiques. CDR et PCB maîtrisent les 2 technologies depuis plus de 40 ans.

Pompes métalliques (Inox) : le coupleur magnétique intérieur est inséré dans une coquille en inox 316 L soudée. La cloche est réalisée en Hastelloy C276 ou Inconel 625 qui représente le meilleur compromis entre la résistance chimique maximale, une faible résistance au passage du champ magnétique, et une résistance électrique maximale. En effet si la cloche est conductrice de l’Electricité, il se développe des courants de Foucault au passage du champ tournant. Ces courants provoquent un échauffement par pertes Joule dont la valeur est liée à la puissance transmise, la conductivité du matériau et la vitesse de rotation. La cloche peut être également réalisée en Oxyde de Ziconium ZrO2, une céramique, qui permet de supprimer les courants de Foucault et ainsi réduire la chaleur restituée au fluide et augmenter le rendement pompe.

Pompes en matières synthétiques : Les aimants sont insérés dans une cage qui les retient mécaniquement. Cette cage est noyée dans une coque moulée et soudée par polyfusion. L’étanchéité des coupleurs est testée sous vide unitairement. La cloche est réalisée soit en PP chargé Verre soit en ETFE avec coquille de renfort en Polycarbonate ou Fibres de Carbone , soit en PVDF chargé carbone, soit en PFA avec coquille Fibres de Carbone. Dans tous les cas le matériau faiblement conducteur émet très peu de chaleur au passage du champ magnétique tout en drainant correctement l’électricité statique à la terre ( directive ATEX 94/9 CE ).